青岛奥德精密器械有限公司(简称“奥德”),金蝶客户之一,为全球气压棒产量TOP3的生产厂家之一,具备年产1000万支气压棒的生产能力,销售量占全球总量的30%,属全球座椅气压棒行业的隐形冠军。

在实施精益智能制造之前,随着市场需求扩大,奥德业务高速发展,订单快速增长,但面临着以下主要问题:

► 客户品质和交期要求越来越高,现有作业模式无法满足;

► 需求快速增长,产能无法匹配;

► 订单增长,存货、生产成本高涨,利润和订单增长不同步。

在实施精益智造的短短12个月之后,奥德产能提升67%,交期缩短46%,成本下降28%,带来效率、效益的大幅提升。

在这期间,企业发生了什么,带来如此大的变化?

01

流程精益化、生产数字化

面对以上难题,奥德和金蝶合作,积极进行管理变革,引入新思想、新技术。

一方面是通过现场精益化改善,首先进行的是工艺流程改善,找出生产瓶颈进行优化改善,提升作业效率;结合工艺流程进行生产布局优化,消除过程停顿,大幅提升周转效率;构建现场5S和目视化管理,形成标准、简洁、状态一目了然的生产现场,实现现场状态快速识别,减少生产制造过程中的等待和浪费。

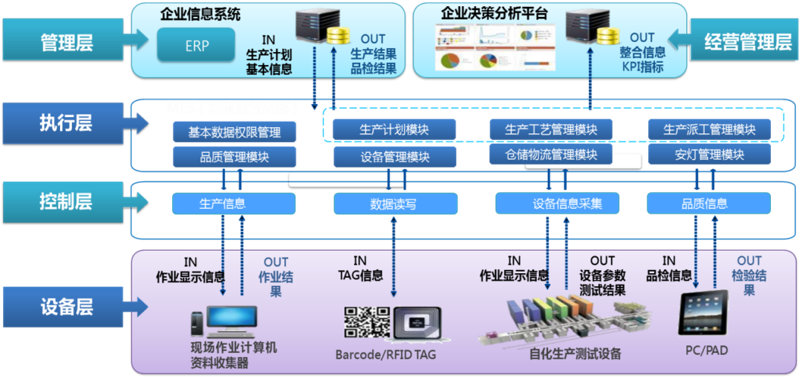

另一方面是在原来金蝶云·星空ERP的基础上,通过MES系统实施、计划的优化配置、设备互联和数据采集、RFID条码的导入,打造数字化车间,连通采购、销售、生产、仓储、财务等各业务领域,实现内部管理规范和作业效率的提升。

奥德数字化车间整体框架图

下面分别从精益和数字化两方面对企业改善进行详细介绍。

02

数字引领,精益为基

在数字车间整体实施前,奥德先进行了为期4个月的现场精益改善。

1

工艺优化改善

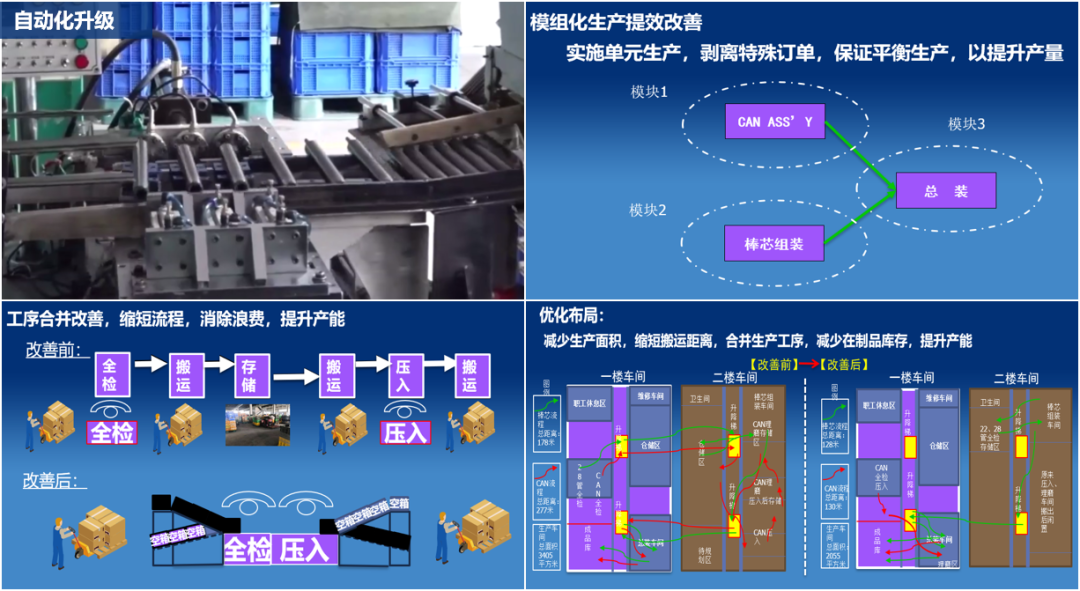

自动化方面,部分产量稳定、需求量大的手工作业线如气压棒组装线进行自动化升级,单线人力由9人降为3人,同时效率提升140%。

生产模式方面,在梳理各个产品的生产工序后,结合产品结构和作业流程,采用单元式设计和模块化生产。将核心通用部件CAN和棒芯进行模块化生产,平衡部件和成品的产能需求。等具体产品订单下达时,就可以依据客户需求快速进行最终的总装。

工艺流程方面,对核心产品工艺流程如全检、压入作业进行ECRS等精益手法优化改善,减少无效搬运,缩短作业流程、提升效率,在满足客户定制化需求的同时,大幅提升订单的响应速度并提高了生产能力。

2

车间布局优化

结合优化改善后的工艺流程,进行车间布局的规划实施。如棒芯和CAN的生产功能布局,严格按照工艺流程进行规划实施,减少不必要的暂存停顿,搬运距离分别从178米和277米缩短到128米和130米,减少交叉、迂回等无效周转,加快产品流通,减少在制品。且同步优化功能区域设计,总生产面积由改善前的3405平米减少到2055平米即可保证相同的产出。

现场精益改善

3

现场管理加强

在现场管理上,执行整理、整顿、清扫、清洁等改善后,形成标准的现场管理和文件,从功能划分、物品放置、状态标识、流通路线、安全识别等方面进行标准化、目视化改善,形成透明车间。消除浪费、降低出错机会,提升现场管理效率。

前期通过精益改善后,工艺流程、功能布局、现场管理、生产效率都有较大幅度提升。

03

数字赋能,用数赋智

在前期精益改善之后,在原ERP的基础上,使用8个月时间进行数字车间的转型升级,主要有以下几项改善。

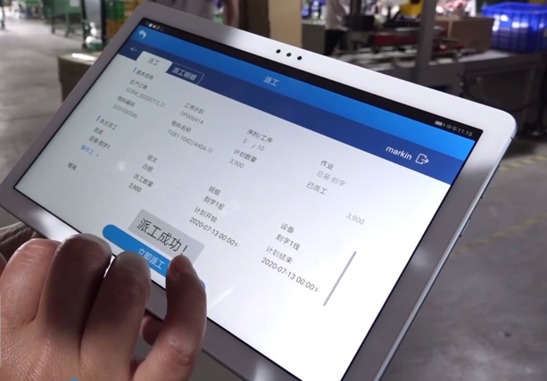

(1)在生产计划上,在原星空ERP的基础上规划实施智慧车间MES,实现计划和生产的实时打通,PMC排配生产计划后,生产任务实时下达到车间,车间班组长通过PDA或智慧终端即可实时查看生产任务,并可将任务安排到具体的班组、线体和工序上,实现计划的快速达成,及时交付。

计划排产和派工

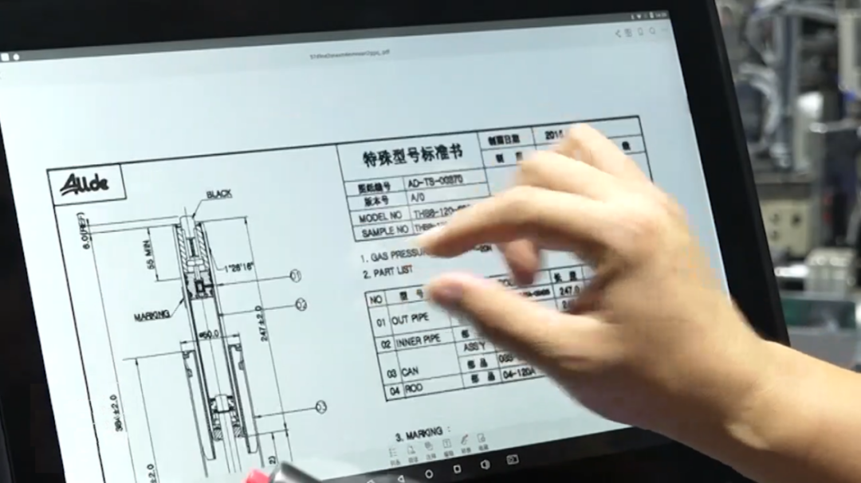

(2)应用MES系统的ESOP功能,系统匹配产品信息,获取产品图纸、作业指导书、检验标准等传递到现场智慧终端,实现现场文件的无纸化传递,指导操作员现场准确、高效作业,减少品质异常。

终端查看图纸

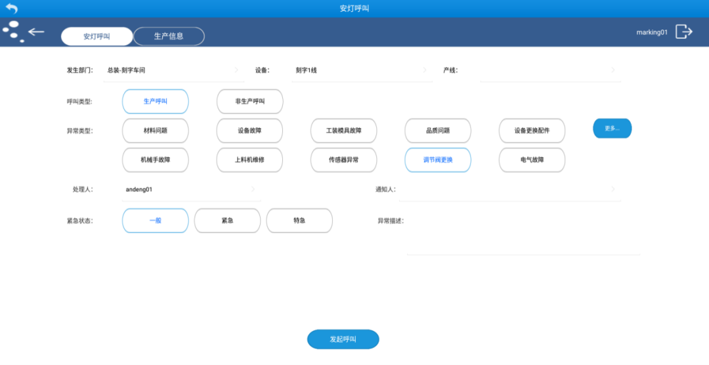

(3)实施安灯呼叫功能,能将生产现场异常信息第一时间反映给管理者和责任人,并对异常情况进行处理追踪、结果反馈等全过程管理,确保异常情况第一时间得到解决,减少异常停机或品质损失,并持续提升设备和流程的稳定性,持续优化改善。

安灯呼叫

(4)导入RFID条码,实现原料、在制品和成品出入库、生产流转过程中快速、准确识别。实现自动出入库汇报,减少条码打印、贴码、扫描等作业动作和材料成本。

RFID自动感应入库

(5)通过现场生产信息采集和分析,构建现场信息大屏,实时展示现场生产计划、进度达成、异常状况、物料配套等信息,实现生产现场信息透明化,让现场和各级管理人员能快速掌握生产状况,按需安排作业、调整计划和处理异常等,提升现场的作业效率。

现场各信息看板

04

精益智造,转型升级

奥德转型升级路上,结合企业实际,以精益思想为指导,用精益改善技术进行实物流程的优化改善,提升底层能力,夯实企业根基。在此基础上,再运用智能制造相关技术,进行信息流程的升级转换,最终实现了:

🔹 单线月产量,由原来的33万提升到55万,提升67%

🔹 生产效率,由每小时3600提升到5200,提升44%

🔹 交付交期,由原来的28天下降到15天,缩短了46%

🔹 生产库存,由原来的95万下降到41万,降低56%

🔹 生产成本,整体下降了27.6%

真正实现了企业效率和效益的大幅提升。为此,奥德还获得省市级“555”数字化车间项目、工业互联网应用示范企业和两化融合体系贯标等多个荣誉。

制造企业数字化转型,离不开智能制造,也少不了精益改善。精益改善是基础,现场精益做好了,智能制造实施事半功倍;而智能制造是方法、是路径,能实现企业转型升级,甚至是商业模式的转换。同时,也反过来促进精益作用的发挥。

用一个抽象比喻,精益就像九阳神功,是内功绝学。智能制造就像乾坤大挪移,是顶级招式,借力打力。九阳神功促进了乾坤大挪移的威力,乾坤大挪移也加强了九阳神功的运用,相互作用,相辅相成,让企业成为“绝世高手”。