01

如何精益数字化转型

一

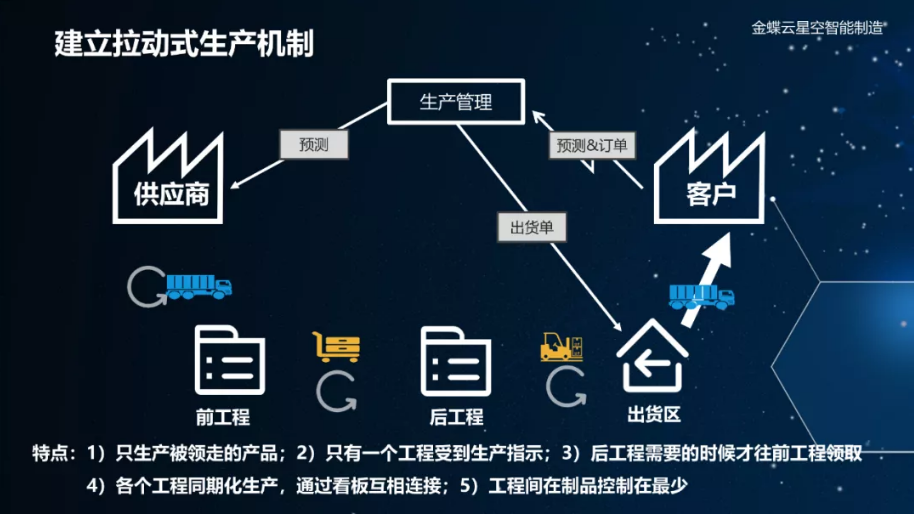

拉动式生产机制

很多传统的制造业,仍然采用推动式的生产模式。此模式按预测进行备货生产,具体生产数量和时间与终端需求没有太大的联系。

每个订单或工程都有自己的生产计划,没有过多注意协同效应。生产过程不考虑后工程的需求,生产出来的产品强推给后工程,这就导致各流程间存在大量的在制品。

传统推动式生产

若将生产模式改为拉动式的生产机制,这个问题将得到很好的解决。

生产计划的安排以终端客户需求为拉动反推,以后工程需求指导前工程的生产安排。

通过看板传导生产信息数据,后工程需要多少,前工程就生产多少,后工程把产品领走了再安排生产补货,这就使得流程间在制品最少。

拉动式生产

二

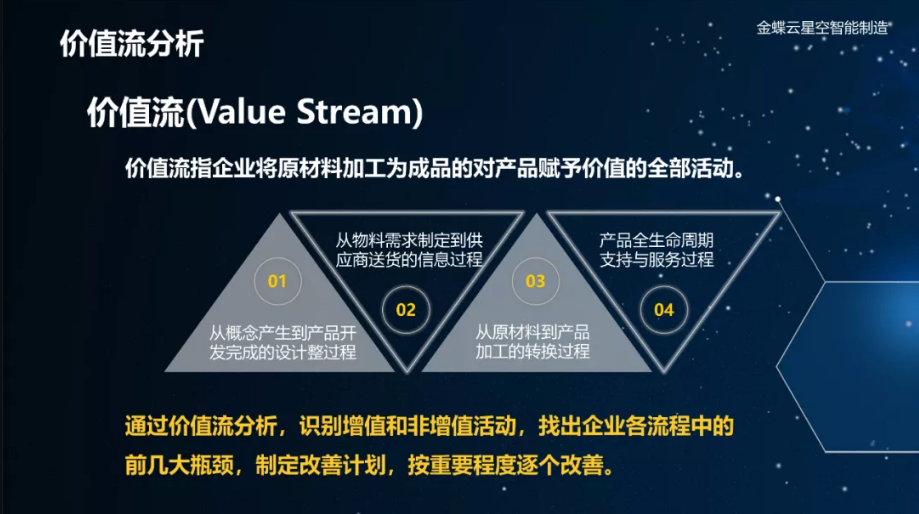

价值流分析

价值流分析指的是通过价值流图的技术手段,分析企业从产品设计开发、原材料配送和相关物流、产品的生产制造过程到最后的产品服务全流程,发现企业流程瓶颈,识别增值活动,制定改善计划,按重要程度逐个改善。

价值流分析

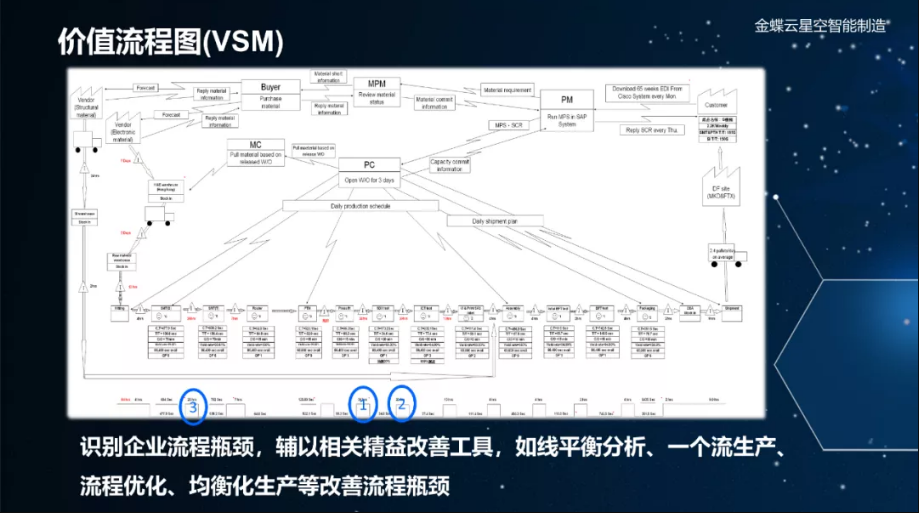

通过价值流分析后绘制的VSM价值流程图,可以清晰地知道哪几个流程是前几大问题瓶颈。

识别瓶颈之后再辅以一个流生产、均衡化排产等精益改善工具逐一优化改善。

价值流程图

三

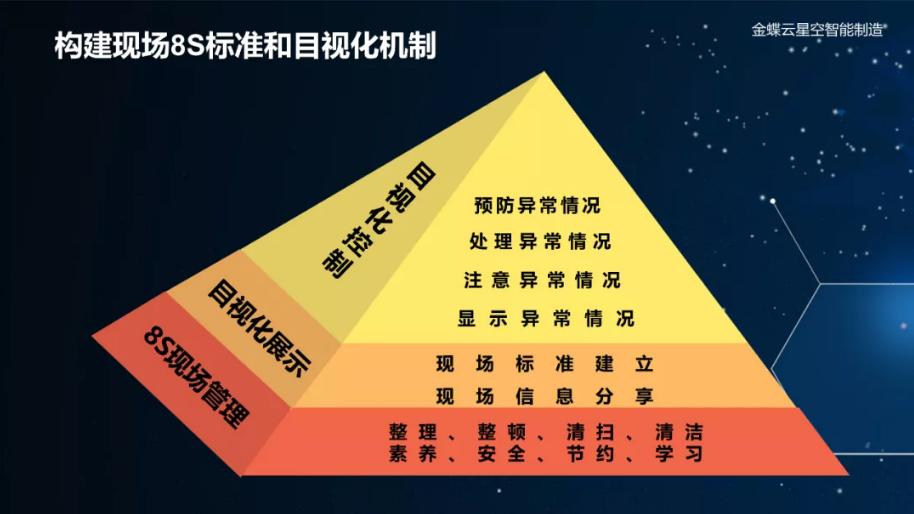

构建现场8S标准和目视化机制

8S是企业最基础的改善动作,是改善企业面貌、提升员工素质最基本也是最有效的方法。通过整理、整顿、清扫、清洁的前4S开展建立清爽的现场环境,加强细节管控,让问题无处藏身。

通过素养、安全、节约和学习的后4S开展,建立员工良好素质和逐步建立企业良好文化。

8S活动加上目视化标准和控制,让异常情况第一时间发现、第一时间处理、并建立良好的预防体制。

8S标准和目视化机制

四

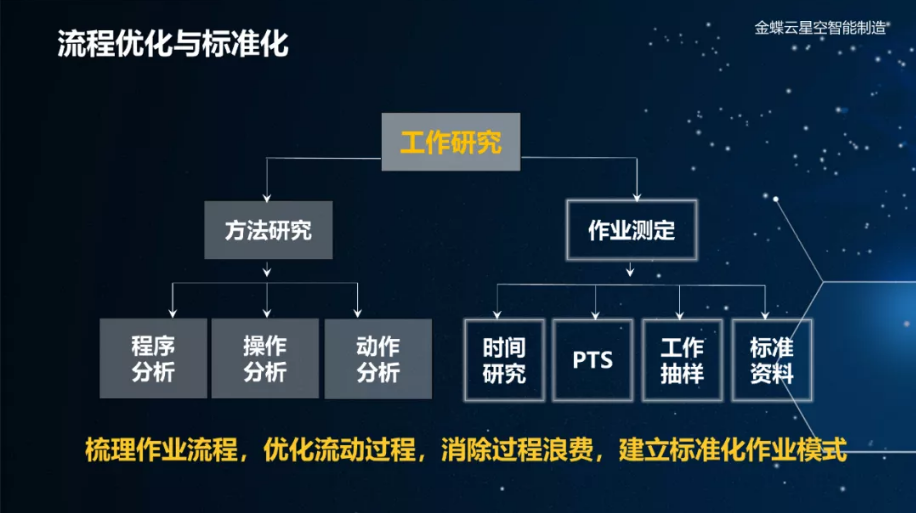

流程优化与标准化

通过方法研究和作业测定的改善手法开展,梳理企业作业流程,优化作业过程,消除中间浪费,建立一套标准的评估体制,让企业效率有标准可依,有改善方向可参考。

流程优化与标准化

五

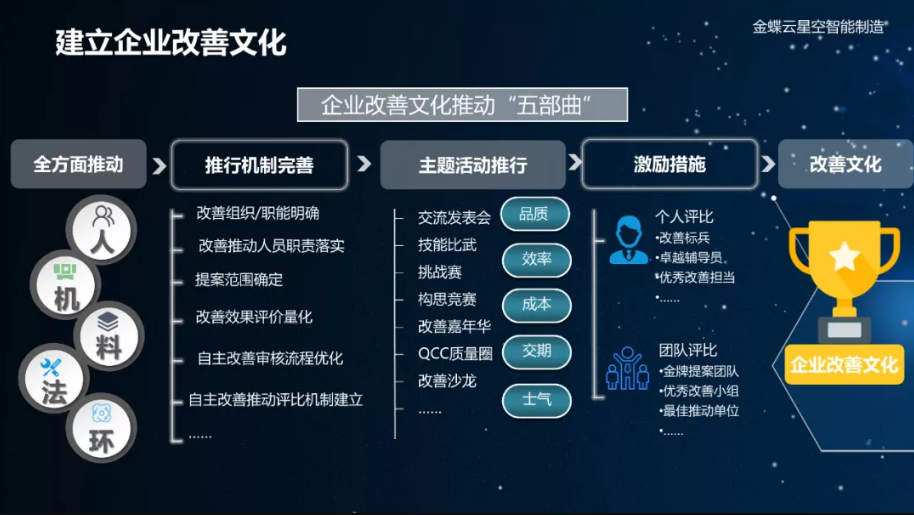

建立企业改善文化

从人、机、料、法、环五个方面入手,建立企业全方位的改善组织、推动机制和改善体系,针对品质、效率、成本等五个方面,开展对应的交流发表会、技能比武、QCC质量圈等各类改善活动,进行活动开展,奖励优秀个人和团队,逐步形成人人改善、事事改善的企业全员改善文化。

企业改善文化

以上所推荐的精益改善活动仅仅是精益生产体系的代表,并不代表其全部。通过这些精益改善活动的开展,精益标杆企业的学习,相信广大企业在提质增效、降本减存等方面已经取得不错的效益,此时再结合数字化转型,相信大家可以得到事半功倍的效果。

借用著名战略顾问刘润老师的话“前人的思考,我们的阶梯”,广大企业在开展精益改善的时候可以参考国内外优秀企业的做法。下面列举两个优秀企业供大家参考。

02

精益标杆企业

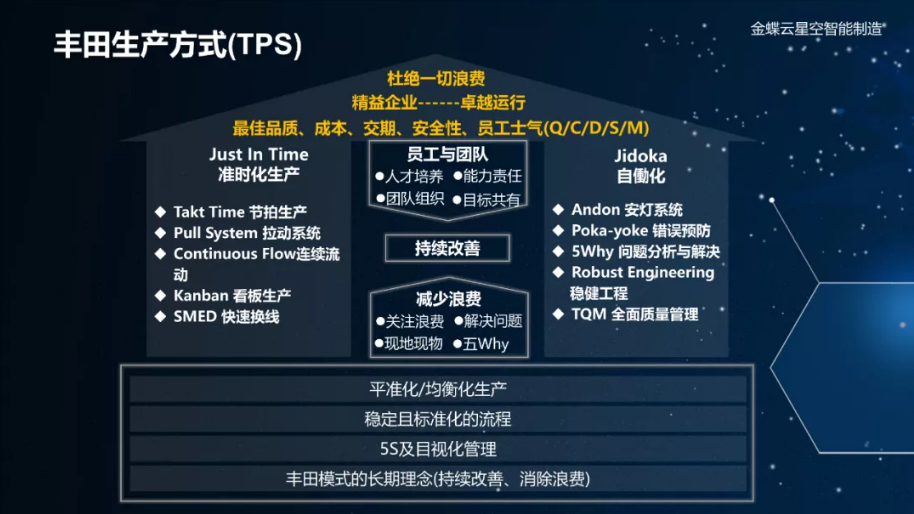

通过丰田生产方式的学习,我们可以了解到,丰田汽车以追求卓越精益企业为最高指导目标,以最佳品质、成本、交期、安全性和员工士气为导向,一直坚持消除浪费、持续改善的全员改善理念。

通过5S、标准化和均衡化的现场管理和开展,辅以JIT(准时化生产)和自働化的技术手段,让员工追求和企业目标保持一致,打造具备良好素质的员工和团队,并持续改善,最终造就卓越企业。

丰田生产方式

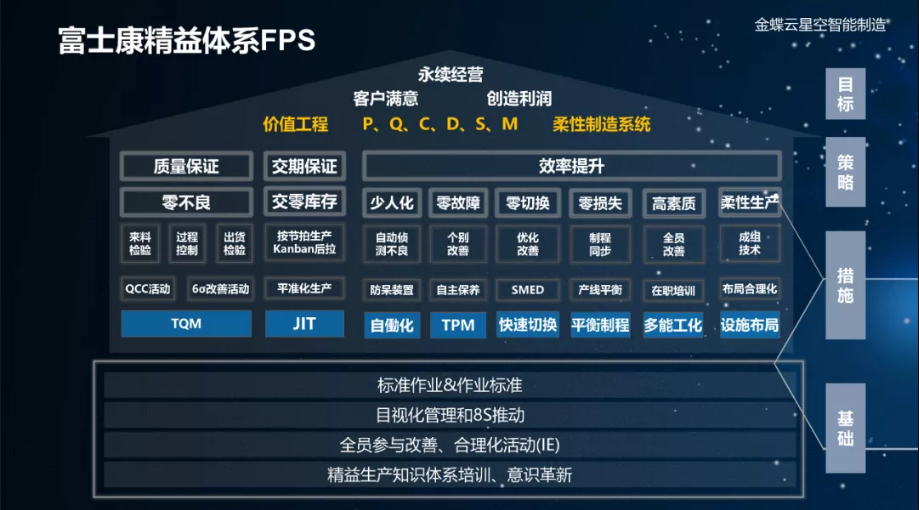

国内另一个精益活动推动的标杆——富士康。其精益体系FPS在学习丰田汽车TPS的基础上,还结合了国内环境和企业自身情况,在追求客户满意、创造利润、永续经营的前提下,以价值工程为导向,同样以优秀产品P、最佳品质Q、最低成本C等六大方面为目标。

底层也是通过精益生产知识体系培训和意识革新,推动全员参与合理化改善活动,并通过JIT、TQM、TPM等精益方法的使用,达到企业永续经营的目标。

富士康精益体系

03

“四破六化”

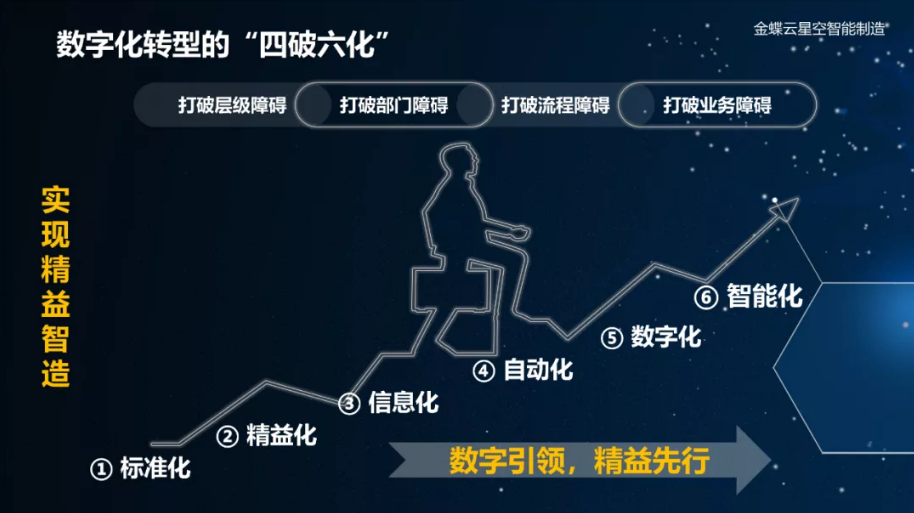

精益数字化转型的核心是连接与协同,注意全流程连通,消除信息孤岛,所以数据化转型时还需要注意执行“四破六化”。

“四破”就是打破企业的层级障碍、打破企业的部门障碍,打破企业的流程障碍、打破企业的业务障碍,让流程全部贯通。

推动过程中的“六化”指的是先实现流程的标准化,在标准化的基础上进行精益化改善,再逐步实现流程信息化和设备的自动化,再通过数字化技术,最终实现企业的智能化转型升级。

“四破六化”